Máquinas de medición por coordenadas (CMM): potencias de medición 3D

Tamén coñecidas como máquinas de medición tridimensional (CMM), as nosas CMM son a peza central do noso réxime de inspección. Como se mostra na imaxe de embaixo, son dispositivos de alta precisión capaces de medir as dimensións dunha peza cunha precisión de micras.

As CMM atopan amplas aplicacións en diversas industrias, desde a aeroespacial ata a médica. Na industria aeroespacial, utilízanse para inspeccionar compoñentes críticos como as palas das turbinas, garantindo que mesmo as dimensións máis pequenas estean dentro das tolerancias especificadas. No campo médico, verifican a precisión dos instrumentos cirúrxicos e os compoñentes dos implantes.

| Especificación | Detalles |

| Rango de medición | [X] mm (Lonxitude) x [Y] mm (Anchura) x [Z] mm (Altura), adaptable a varios tamaños de pezas |

| Precisión | Ata ±0,001 mm, o que proporciona medicións extremadamente precisas |

| Tipos de sonda | Equipado con sondas táctiles para medicións xerais e sondas de dixitalización para perfís de superficies complexas |

| Compatibilidade de software | Intégrase co software de metroloxía líder na industria para a análise de datos e a elaboración de informes |

Máquinas de medición por coordenadas (CMM): potencias de medición 3D

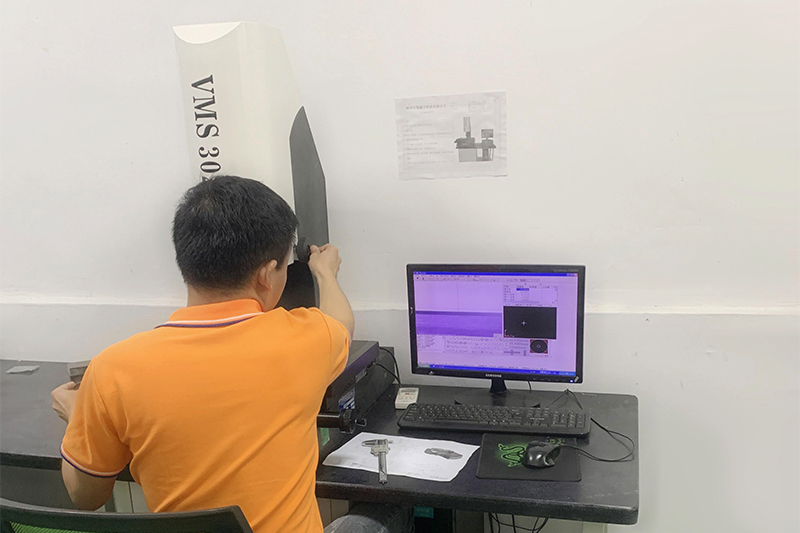

Os comparadores ópticos son indispensables para a inspección sen contacto de pezas. A imaxe mostra o principio de funcionamento dun comparador óptico, onde a peza se amplía e se proxecta nunha pantalla para a súa medición.

Son particularmente útiles na industria electrónica, onde é necesario inspeccionar compoñentes pequenos e complexos. Por exemplo, pódense usar para medir as dimensións dos microconectores ou a aliñación das pistas das placas de circuíto. Na industria de ferramentas e matrices, os comparadores ópticos utilízanse para comprobar a precisión dos moldes e matrices.

| Especificación | Detalles |

| Rango de aumento | De [Ampliación mínima]x a [Ampliación máxima]x, axustable para diferentes tamaños de pezas e requisitos de inspección |

| Resolución de imaxe | Imaxes de alta resolución, que permiten unha visualización clara dos detalles finos |

| Precisión de medición | ±0,005 mm para medicións lineais, o que garante resultados fiables |

| Sistema de iluminación | Inclúe iluminación de intensidade variable e multiángulo para mellorar a visibilidade das pezas |

Medidores de altura dixitais: medicións verticais precisas (proxector 2.5D)

Os medidores de altura dixitais, a miúdo denominados ferramentas de medición 2,5 dimensionais, desempeñan un papel crucial no noso proceso de inspección. A imaxe de abaixo mostra un medidor de altura dixital en uso, que mide a altura dunha peza con precisión.

Estes calibres úsanse amplamente en entornos de fabricación para medir a altura, a profundidade e a altura dos chanzos das pezas. Son especialmente valiosos na produción de compoñentes mecanizados de precisión, como os que se atopan nas industrias do automóbil e dos semicondutores.

| Especificación | Detalles |

| Rango de medición | [Altura mín.] - [Altura máx.] mm, axeitado para unha ampla gama de alturas de pezas |

| Precisión | ±0,01 mm, o que proporciona medicións verticais fiables |

| Tipo de pantalla | Pantalla dixital para facilitar a lectura e o rexistro de datos |

| Opcións de sonda | Dispoñible con diferentes puntas de sonda para varios tipos de superficies |

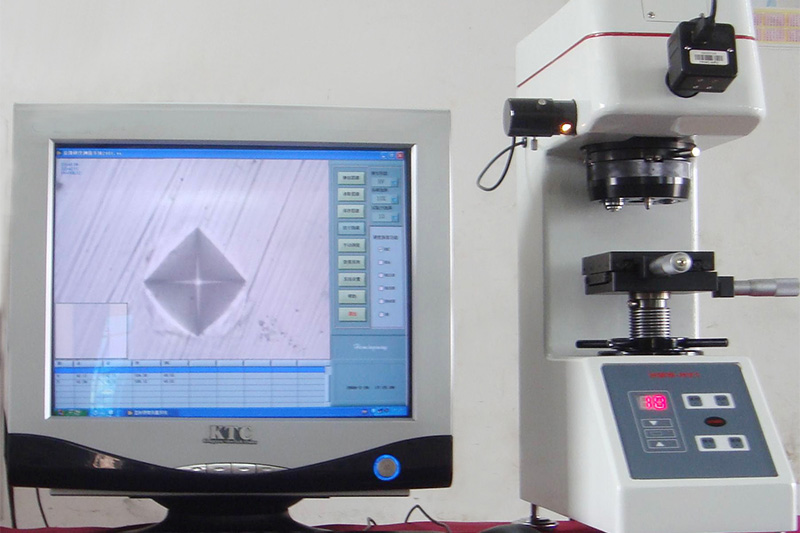

Durómetros

As probas de dureza son esenciais para garantir a calidade dos materiais empregados nos nosos procesos de mecanizado. A imaxe de abaixo mostra un durómetro que se utiliza para medir a dureza dunha mostra de metal.

Na industria metalúrxica, as probas de dureza axudan a verificar a calidade das materias primas e dos compoñentes acabados. Por exemplo, na produción de engrenaxes, as probas de dureza garanten que o material poida soportar as altas cargas e tensións durante o funcionamento. Utilizamos diferentes tipos de durómetros, incluíndo Rockwell, Brinell e Vickers, para adaptarnos a diversos materiais e requisitos de proba.

| Especificación | Detalles |

| Cobertura da escala de dureza | Rockwell: escalas A, B, C; Brinell: escala HBW; Vickers: escala HV |

| Rango de forza de proba | Forzas de proba axustables para adaptarse a diferentes niveis de dureza do material |

| Tipos de indentador | Equipado con indentadores axeitados para cada escala de dureza |

| Precisión | Medicións de alta precisión, dentro de unidades de dureza de ±[X] dependendo da escala |

Probadores de rugosidade superficial

A rugosidade superficial é un factor crítico en moitas aplicacións, e os nosos rugosímetros están deseñados para medir este parámetro con precisión. A imaxe mostra un rugosímetro en uso, escaneando a superficie dunha peza mecanizada.

En industrias como a automotriz e a manufactura, a rugosidade superficial pode afectar o rendemento e a durabilidade dos compoñentes. Por exemplo, nos compoñentes do motor, un acabado superficial axeitado pode reducir a fricción e mellorar a eficiencia. Os nosos rugosímetros poden medir varios parámetros de rugosidade, como Ra (desviación media aritmética do perfil avaliado) e Rz (altura media dos cinco picos máis altos e os cinco vales máis profundos dentro da lonxitude de avaliación).

| Especificación | Detalles |

| Rango de medición | Ra: [Valor mínimo de Ra] - [Valor máximo de Ra] µm, axeitado para unha ampla gama de acabados superficiais |

| Tipo de sensor | Sensores de punteiro de alta precisión para unha elaboración de perfís de superficie precisos |

| Lonxitude de mostraxe | Lonxitude de mostraxe axustable para cumprir con diferentes estándares da industria |

| Saída de datos | Pode xerar datos en varios formatos para unha fácil integración cos sistemas de control de calidade |

Microscopios

Os microscopios son moi valiosos para inspeccionar detalles minuciosos na superficie das pezas. A imaxe de abaixo mostra un microscopio que se usa para examinar un compoñente cun gran aumento.

Nas industrias da electrónica e da xoiería, os microscopios utilízanse para inspeccionar a calidade das unións de soldadura, o acabado superficial dos metais preciosos e a integridade dos microcompoñentes. Permiten ao noso equipo de inspección detectar defectos e imperfeccións que son invisibles a simple vista.

| Especificación | Detalles |

| Rango de aumento | Desde [Ampliación mínima]x ata [Ampliación máxima]x, o que permite unha inspección detallada a diferentes niveis |

| Sistema de iluminación | Equipado con iluminación LED brillante para unha visibilidade clara da mostra |

| Capacidade de captura de imaxes | Algúns modelos admiten a captura de imaxes para a súa documentación e análise |

| Axuste de enfoque | Axuste preciso do enfoque para obter imaxes nítidas a diferentes profundidades |

Micrómetros

Os micrómetros son instrumentos de medición de precisión que se empregan para realizar medicións lineais extremadamente precisas. A imaxe de abaixo mostra un micrómetro que se emprega para medir o diámetro dunha peza cilíndrica.

Úsanse habitualmente en operacións de mecanizado para medir o diámetro dos eixes, o grosor dos materiais e a profundidade dos buratos. Os micrómetros son coñecidos pola súa alta precisión e son unha ferramenta esencial en calquera ambiente de fabricación de precisión.

| Especificación | Detalles |

| Rango de medición | [Medición mínima] - [Medición máxima] mm, dispoñible en diferentes rangos para diversas aplicacións |

| Precisión | ±0,001 mm, o que proporciona medicións lineais de alta precisión |

| Deseño de bigornia e fuso | Bigornas e fusos rectificados de precisión para medicións consistentes e fiables |

| Mecanismo de bloqueo | Equipado cun mecanismo de bloqueo para manter a medición no seu lugar |

Calibradores

Os calibre son ferramentas de medición versátiles que se poden usar para medir as dimensións internas, externas e de profundidade das pezas. A imaxe de embaixo mostra un calibre dixital que se usa para medir o ancho dunha peza.

Úsanse amplamente nunha variedade de industrias, desde a carpintería ata a fabricación de metal. Os calibre ofrecen unha forma cómoda e precisa de tomar medicións rápidas durante o proceso de fabricación.

| Especificación | Detalles |

| Rango de aumento | Desde [Ampliación mínima]x ata [Ampliación máxima]x, o que permite unha inspección detallada a diferentes niveis |

| Sistema de iluminación | Equipado con iluminación LED brillante para unha visibilidade clara da mostra |

| Capacidade de captura de imaxes | Algúns modelos admiten a captura de imaxes para a súa documentación e análise |

| Axuste de enfoque | Axuste preciso do enfoque para obter imaxes nítidas a diferentes profundidades |

Calibradores de tapón

Os calibres tapón úsanse para comprobar o diámetro interno dos orificios e as furadas. A imaxe de abaixo mostra un conxunto de calibres tapón que se usan para inspeccionar un orificio nunha peza de traballo.

Na fabricación de compoñentes como cilindros de motor, válvulas e tubaxes, os calibres de tapón garanten que os diámetros internos cumpran as tolerancias especificadas. Son ferramentas sinxelas pero moi eficaces para o control de calidade nas medicións relacionadas cos orificios.

| Especificación | Detalles |

| Rango de diámetro do calibre | [Diámetro mínimo] - [Diámetro máximo] mm, dispoñible en varios tamaños para adaptarse a diferentes diámetros de orificios |

| Clase de tolerancia | Fabricado con clases de tolerancia específicas, como H7, H8, etc., para unha verificación precisa do axuste |

| Material | Fabricado con aceiro endurecido de alta calidade para maior durabilidade e resistencia ao desgaste |

| Acabado superficial | Acabado superficial liso para evitar danos na peza que se inspecciona |